Os processos de usinagem estão amplamente presentes na indústria em

geral, com um destaque para a indústria metalmecânica. A usinagem consiste

em um processo mecânico de desgaste da matéria bruta (ou matéria-prima)

dando origem a uma peça de formato específico, ou seja, tem como princípio

remover material através do contato entre a ferramenta e a peça. Os resíduos

de material gerado pelo contato são conhecidos como cavaco. Uma

característica importante é que a dureza do material da ferramenta deve ser

superior ao do material da peça que está sendo usinada. Sendo uma alternativa

a outras formas de processos de produção, como a fundição e a moldagem.

A usinagem consiste, basicamente, em moldar o material utilizando vários

tipos de máquinas e processos, como o torno, a fresadora e a furadeira (de

coluna ou de bancada), entre outros. Além disso, diversos segmentos da

indústria utilizam a usinagem, especialmente em áreas nas quais são

necessárias peças com maior precisão. Os principais materiais usados no

processo de usinagem são o aço, cobre, plástico, latão, alumínio e madeira, isso

porque com a tecnologia atual é possível usinar praticamente qualquer tipo de

matéria prima.

HISTÓRIA DA USINAGEM

Desde a pré-história o homem já utilizava materiais com o objetivo de dar

forma e produzir outros tipos de produtos. Entretanto, foi somente no século

XIX que o aço rápido foi desenvolvido e, junto dele, as primeiras máquinas

direcionadas para a usinagem de materiais. Usando uma máquina chamada de

torno, as peças usinadas eram produzidas por rotação e delineadas de forma

personalizada.

Em 1906, o torno ganhou novos incrementos e passou a contar com um

motor. Isso tornou o processo mais rápido e eficaz do que antes. Alguns anos

mais tarde, em 1925, surgiu então o torno elétrico.Com a mesma velocidade

com que vinha se desenvolvendo, em 1960, o torno ganhou novas tecnologias e

passou a ser automático. A nova máquina realizava a usinagem de uma forma

mais similar com a atual.

Entretanto, foi em 1978 que a revolução realmente aconteceu, com a criação do

torno computadorizado (CNC). Essas máquinas atuam com comando numérico

computadorizado e tem uma precisão que chega a ser tão pequena quanto 1

mícron(0,001 milímetros).

PRINCIPAIS PROCESSOS DE USINAGEM

TORNEAMENTO

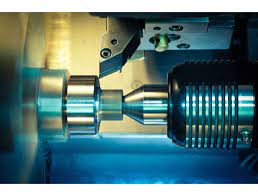

Torneamento é o processo mais comum de ser utilizado, é destinado

para obter superfícies de revolução. Nesse tipo de operação a peça gira em

torno do seu próprio eixo e a ferramenta exerce um movimento de translação,

desbastando o material.

APLAINAMENTO

É a operação de usinagem na qual o corte gera superfícies planas,

produzidas pelo corte em movimento de translação. A peça se move enquanto a

ferramenta permanece estática, ou vice-versa. As operações de aplainamento

são feitas com o uso de ferramentas que têm apenas uma aresta cortante que

retira o sobremetal através de movimento linear.

FURAÇÃO

Furação é o processo em que uma broca gera uma cavidade cilíndrica na

peça. Este processo tem uma variação, conhecido como alargamento de furo, no

qual a broca responsável pela furação também pode ampliar o diâmetro do

furo.

FRESAMENTO

No processo de fresamento a ferramenta de corte faz um movimento de

giro, enquanto é empurrada contra a peça. Esse processo apresenta algumas

vantagens, como a variedade de superfícies e forma que podem ser geradas,

além da qualidade do acabamento e da grande remoção do cavaco. Além disso,

é voltado para a produção de engrenagens e coroas.

BROCHAMENTO

O brochamento é um processo que consiste em remover linearmente e

progressivamente os cavacos da superfície de um corpo metálico, através de

uma sucessão de fios de corte existentes na ferramenta. Nessa operação a

ferramenta realiza movimentos de translação, enquanto que o corpo metálico

que está sendo trabalhado permanece estático. Geralmente a superfície

resultante do processo de usinagem é curva. O acabamento é muito bom,

porém é muito caro devido ao custo da ferramenta que é fabricada

exclusivamente para cada uma das aplicações desejadas.

MANDRILHAMENTO

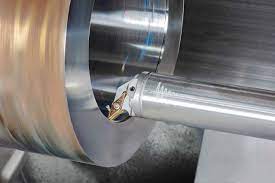

O mandrilhamento é um processo de usinagem para aumentar um furo

ou melhorar a qualidade de um furo existente, com isso consegue atingir

estreitas tolerâncias e melhorar a qualidade da superfície.

A máquina mandriladora é muito versátil, o que proporciona uma grande

vantagem na economia de tempo no processo de usinagem, pois pode ser

empregada em várias etapas do procedimento. Pois, podem ser realizados

diferentes tipos de operações como o rosqueamento, a furação, e a fresagem,

além do próprio mandrilamento.

Ficou interessado(a)? Gostaria saber mais sobre processos de usinagem e

sobre os serviços da OTMZA? Entra em contato com a gente